හැඳින්වීම: තාප හුවමාරු ක්රියාවලිය, රූපලාවණ්ය ඇසුරුම් ද්රව්යවල මතුපිට ප්රතිකාරයේ පොදු ක්රියාවලියක්, එය මුද්රණය කිරීමට පහසු වන අතර වර්ණය සහ රටාව අභිරුචිකරණය කළ හැකි බැවිනි.එය සන්නාම හිමිකරුවන් කැමති ක්රියාවලියකි.පහත දැක්වෙන්නේ සංස්කරණය කර ඇතRB පැකේජය.යූපින් සැපයුම් දාමයේ ඔබේ යොමුව සඳහා, පොදු තත්ත්ව ගැටලු සහ විසඳුම් මෙන්ම තාප හුවමාරුව සඳහා බලපාන සාධක කිහිපයක් බෙදා ගනිමු:

තාප හුවමාරුව

තාප හුවමාරු ක්රියාවලිය යනු මාධ්යයේ තීන්ත තට්ටුවේ රටා රටාව මුද්රණ ක්රමයකට මාරු කිරීම සඳහා රත් කිරීම, පීඩනය යෙදීම සහ වෙනත් ක්රම මගින් මාධ්යයක් ලෙස වර්ණක හෝ ඩයිවලින් ආලේප කරන ලද හුවමාරු පත්රයයි.තාප හුවමාරුවේ මූලික මූලධර්මය වන්නේ උපස්ථරය සමඟ තීන්ත ආලේප කරන ලද මාධ්යය සෘජුව සම්බන්ධ කිරීමයි.තාප මුද්රණ ශීර්ෂය සහ ඉම්ප්රෙෂන් සිලින්ඩරය රත් කිරීම සහ පීඩනය කිරීම හරහා මාධ්යයේ ඇති තීන්ත උණු වී උපස්ථරයට මාරු කර අපේක්ෂිත මුද්රිත ද්රව්ය ලබා ගනී.

01තාප හුවමාරුව සඳහා බලපාන සාධක

1) තාප මුද්රණ හිස

තාප මුද්රණ ශීර්ෂය ප්රධාන වශයෙන් මතුපිට ඇලවුම් පටල ආරක්ෂිත තට්ටුවක්, පහළ ඇලවුම් පටල ආරක්ෂිත තට්ටුවක් සහ තාපන මූලද්රව්ය වලින් සමන්විත වේ.තාපන මූලද්රව්යය සන්නායක සේද තිරයකි.වෝල්ටීයතා ස්පන්දනය මගින් ජනනය වන තාපය ආධාරයෙන්, ග්රැෆික් කොටසෙහි තීන්ත තට්ටුවේ රළු අංශු තීන්ත මාරු කිරීම සම්පූර්ණ කිරීම සඳහා එම්බෝස් කර උණු කර ඇත.

තාප හුවමාරුවෙහි මුද්රණ වේගය එක් එක් ග්රැෆික්ස් සහ පෙළ සඳහා අවශ්ය කාලය මත රඳා පවතී.එමනිසා, තාප හුවමාරු හිස සහ හුවමාරු පත්රය හොඳ තාප හුවමාරුවක් තිබිය යුතුය, එවිට තාපන මූලද්රව්ය මගින් ජනනය වන තාපය ඉක්මනින් ආරක්ෂිත ස්ථරය, මාරු කඩදාසි උපස්ථරය සහ පරතරය හරහා ගොස් අවසානයේ උපස්ථරයේ මතුපිටට ගමන් කළ හැකිය. තීන්තයට ප්රමාණවත් මාරු කාලයක් ඇති බව.

2) තීන්ත

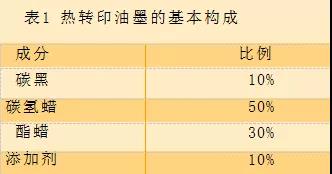

තාප හුවමාරු තීන්තවල සංයුතිය සාමාන්යයෙන් කොටස් තුනකි: වර්ණක (වර්ණක හෝ ඩයි), ඉටි සහ තෙල්, ඒ අතර ඉටි තාප හුවමාරු තීන්තයේ ප්රධාන අංගය වේ.සාමාන්ය තාප හුවමාරු තීන්තවල මූලික සංයුතිය වගුව 1 වෙත යොමු විය හැක.

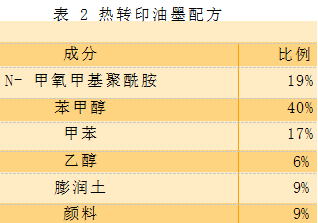

වගුව 2 යනු තිර මුද්රණ තාප සංක්රමණ තීන්ත සැකසීමේ උදාහරණයකි.N-methoxymethyl polyamide බෙන්සයිල් ඇල්කොහොල්, ටොලුයින්, එතනෝල් සහ අනෙකුත් ද්රාවකවල දියකර, ඇවිස්සීම සඳහා තාප-ප්රතිරෝධී වර්ණක සහ බෙන්ටොනයිට් එකතු කරනු ලැබේ, පසුව තිර මුද්රණ තීන්ත වලට අඹරනු ලැබේ.තිර මුද්රණ ක්රමයක් භාවිතා කරමින් වාහකයක් (තාප හුවමාරු කඩදාසි වැනි) මත තීන්ත මුද්රණය කර, පසුව රෙදි තාපයෙන් තද කර මාරු කරනු ලැබේ.

මුද්රණය කරන විට, විවිධ තීන්තවල දුස්ස්රාවීතාව තාපන උෂ්ණත්වයට සෘජුවම සම්බන්ධ වන අතර, තාපන උෂ්ණත්වය සහ තීන්තවල දුස්ස්රාවීතාව දැඩි ලෙස පාලනය කළ යුතුය.උනුසුම් උෂ්ණත්වය ℃ 60~100 ℃ වන විට, තීන්ත උණු කළ විට, තීන්තවල දුස්ස්රාවීතාවයේ අගය 0.6 Pa·s පමණ ස්ථායී වන අතර එය වඩාත් පරමාදර්ශී බව ප්රායෝගිකව ඔප්පු කර ඇත.සාමාන්යයෙන් කථා කිරීම, තීන්ත මෙම තත්වයට සමීප වන තරමට, මාරු කිරීමේ කාර්ය සාධනය වඩා හොඳය.

මෑත වසරවලදී, ෂැංහයි දේදුන්න පැකේජ තාක්ෂණය වැඩිදියුණු කිරීමත් සමඟ, මුද්රිත නිෂ්පාදනවල ගබඩා උෂ්ණත්වය මුල් 45 ℃ සිට 60 ℃ දක්වා වැඩි කර ඇති අතර එමඟින් තාප හුවමාරුවේ යෙදුම් පරාසය විශාල ලෙස පුළුල් වී ඇත.මීට අමතරව, විනිවිද පෙනෙන වර්ණක හෝ විනිවිද පෙනෙන ඩයි වර්ග භාවිතා කිරීම වර්ණ මුද්රණ සඳහා හොඳ වර්ණ බලපෑමක් ලබා දෙයි.

3) හුවමාරු මාධ්ය

විවිධ උපස්ථරවලට විවිධ ගුණ ඇත, එබැවින් හුවමාරු කඩදාසි තෝරාගැනීමේදී, උපස්ථරයේ පහත සඳහන් සාධක කෙරෙහි අවධානය යොමු කළ යුතුය.

① භෞතික කාර්ය සාධනය

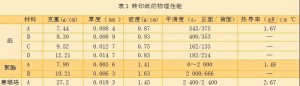

හුවමාරු පත්රයේ භෞතික ගුණාංග වගුව 3 හි දක්වා ඇත.

ඉහතින් දැක්වෙන්නේ තාප හුවමාරු කඩදාසි උපස්ථර තුනේ භෞතික ගුණාංග වේ.තෝරාගැනීමේදී පහත අංශ තුන සලකා බැලිය හැකිය:

උපස්ථරයේ ඝණකම සාමාන්යයෙන් 20 μm ට වඩා වැඩි නොවිය යුතුය;

තීන්ත මාරු කිරීමේ අනුපාතය සහතික කිරීම සඳහා උපස්ථරයට ඉහළ සුමට බවක් තිබිය යුතුය;

හුවමාරු කඩදාසි සැකසීමේදී සහ මුද්රණය කිරීමේදී එය ඉරී නොයන බව සහතික කිරීම සඳහා උපස්ථරයට ප්රමාණවත් ශක්තියක් තිබිය යුතුය.

②රසායනික ගුණ

හොඳ සහ තීන්ත ඇලවීම හුවමාරු කඩදාසි උපස්ථරයේ රසායනික ගුණාංගවල වැදගත් ප්රකාශන දෙකකි.නිෂ්පාදනයේදී, හුවමාරු කඩදාසිවල රසායනික ගුණාංග මුද්රණයේ ගුණාත්මක භාවයට සෘජුවම බලපායි.හුවමාරු පත්රයට තීන්ත හොඳින් ඇලවිය නොහැකි නම් හෝ තීන්ත ප්රමාණය නිෂ්පාදනයේදී ප්රගුණ නොකළහොත් එය මුද්රණ අපද්රව්ය ඇති කරයි.හොඳ මුද්රණ ක්රියාවලියක් සහ හොඳ මුද්රණ හුවමාරු පත්රයේ රසායනික ගුණාංග පිළිබඳ හොඳ අවබෝධයක් මත පදනම් විය යුතුය.

③ හොඳ තාප කාර්ය සාධනය

හුවමාරු ක්රියාවලිය ඉහළ උෂ්ණත්ව ක්රම මගින් සාක්ෂාත් කර ගන්නා බැවින්, හුවමාරු පත්රයේ ද්රව්ය මාරු උෂ්ණත්වයේ බලපෑමට ඔරොත්තු දීමට සහ ගුණාංග නොවෙනස්ව තබා ගැනීමට සමත් විය යුතුය.සාමාන්යයෙන් කථා කරන විට, තාප හුවමාරු පත්රයේ උපස්ථරයේ තාප ක්රියාකාරිත්වය හොඳද යන්න පහත සාධක මගින් පිළිබිඹු විය හැක:

තාප ප්රතිරෝධක උපස්ථරයේ අඩු තාප ප්රතිරෝධය, තුනී ඝනකම, වඩා හොඳ තාප හුවමාරුව සහ එහි තාප කාර්ය සාධනය වඩා හොඳය;

Smoothness උපස්ථරය මතුපිට සුමට, තාප ප්රතිරෝධය අඩු සහ තාප කාර්ය සාධනය වඩා හොඳ;

තාප ප්රතිරෝධී තාප මුද්රණ හිසෙහි උෂ්ණත්වය සාමාන්යයෙන් 300 ℃ පමණ වන අතර, මෙම උෂ්ණත්වයේ දී ප්රධාන කාර්ය සාධනය වෙනස් නොවන බව සහතික කිරීමට උපස්ථරයට හැකි විය යුතුය.

4) උපස්ථරය

තරමක් රළු මතුපිටක් සහිත උපස්ථරවලට වඩා හොඳ මුද්රණ ගුණයක් ඇති අතර එය තාප හුවමාරුවේ සැලකිය යුතු ලක්ෂණයකි.උපස්ථරයේ රළු මතුපිට උපස්ථරයට විශාල පෘෂ්ඨ ශක්තියක් ඇති බව පෙන්නුම් කරන නිසා, මාරු කඩදාසි මත තීන්ත හොඳින් උපස්ථරයට මාරු කළ හැකි අතර, පරමාදර්ශී මට්ටම සහ ස්වරය ලබා ගත හැකිය;නමුත් ඉතා රළු වීම තීන්තවල ගුණාත්මක භාවයට බලපානු ඇත සාමාන්ය හුවමාරුව මුද්රණ ක්රියාවලිය සාක්ෂාත් කර ගැනීම සඳහා හිතකර නොවේ.

02පොදු ගුණාත්මක අසමත්වීම්

1) සම්පූර්ණ අනුවාදයේ රටාවක් දිස්වේ

සංසිද්ධිය: ලප සහ රටා සම්පූර්ණ පිටුවේ දිස්වේ.

හේතු: තීන්ත දුස්ස්රාවීතාවය ඉතා අඩුය, මිරිකීමේ කෝණය සුදුසු නොවේ, තීන්ත වියළන උෂ්ණත්වය ප්රමාණවත් නොවේ, ස්ථිතික විදුලිය යනාදිය.

තුරන් කිරීම: දුස්ස්රාවීතාව වැඩි කිරීම, සීරීම් කෝණය සකස් කිරීම, උඳුනේ උෂ්ණත්වය වැඩි කිරීම සහ චිත්රපටයේ පිටුපස ඇති විද්යුත්ස්ථිතික නියෝජිතයා පූර්ව-ආලේපනය කරන්න.

2) නිදාගැනීම

සංසිද්ධිය: වල්ගා තරුවක් වැනි රේඛා රටාවේ එක් පැත්තක දිස්වේ, බොහෝ විට සුදු තීන්ත මත සහ රටාවේ කෙළවරේ දිස් වේ.

ප්රධාන හේතු: තීන්ත වර්ණක අංශු විශාලයි, තීන්ත පිරිසිදු නොවේ, දුස්ස්රාවීතාවය ඉහළයි, ස්ථිතික විදුලිය, ආදිය.

තුරන් කිරීම: තීන්ත පෙරීම සහ සාන්ද්රණය අඩු කිරීම සඳහා squeegee ඉවත් කරන්න;චිත්රපටිය විද්යුත් ස්ථිතික ලෙස ප්රතිකාර කිරීම සඳහා සුදු තීන්ත කලින් මුවහත් කළ හැක, මිරිකීම සහ තහඩුව අතර සීරීමට තියුණු චොප්ස්ටික්ස් භාවිතා කිරීම හෝ විද්යුත් ස්ථිතික කාරකයක් එක් කිරීම.

3) දුර්වල වර්ණ ලියාපදිංචිය, පතුලේ හෙළිදරව් කිරීම

සංසිද්ධිය: සමූහ වර්ණ අපගමනය සිදු වන්නේ වර්ණ කිහිපයක් අධිස්ථාපනය වූ විට, විශේෂයෙන් පසුබිම් වර්ණය මත ය.

ප්රධාන හේතු: යන්ත්රයේම දුර්වල නිරවද්යතාව සහ උච්චාවචනය ඇත;දුර්වල තහඩු සෑදීම;පසුබිම් වර්ණයේ නුසුදුසු ප්රසාරණය සහ හැකිලීම.

බැහැර කරන්න: අතින් ලියාපදිංචි වීමට ස්ට්රෝබ් ලයිට් භාවිතා කරන්න;තහඩුව නැවත සාදන්න;රටාවේ දෘශ්ය ප්රයෝගයේ බලපෑම යටතේ පුළුල් කිරීම සහ හැකිලීම හෝ රටාවේ කුඩා කොටසක සුදු පැහැයක් නැත.

4) තීන්ත පැහැදිලි නැත

සංසිද්ධිය: මුද්රිත පටලය මත වෙස් මුහුණක් දිස්වේ.

හේතුව: සීරීම් රඳවනය ලිහිල් ය;පිරිසැලසුම පිරිසිදු නැත.

තුරන් කිරීම: scraper නැවත සකස් කර පිහිය රඳවනය සවි කරන්න;අවශ්ය නම් අපිරිසිදු කුඩු සමග මුද්රණ තහඩුව පිරිසිදු කරන්න;තහඩුව සහ සීරීම් අතර ප්රතිලෝම වායු සැපයුම ස්ථාපනය කරන්න.

5) මුද්රණ වර්ණය පහත වැටේ

සංසිද්ධිය: සාපේක්ෂ වශයෙන් විශාල රටා වල ප්රාදේශීය කොටසෙහි, විශේෂයෙන් මුද්රිත වීදුරු සහ මල නොබැඳෙන වානේ පූර්ව ප්රතිකාර පටලය මත වර්ණ පීල් කිරීම සිදු වේ.

හේතු: සැකසූ චිත්රපටයේ මුද්රණය කරන විට වර්ණ තට්ටුවම ඉවත් කරනු ලැබේ;ස්ථිති විද්යුතය;වර්ණ තීන්ත තට්ටුව ඝන සහ ප්රමාණවත් ලෙස වියළී නැත.

ඉවත් කිරීම: උඳුනේ උෂ්ණත්වය වැඩි කිරීම සහ වේගය අඩු කිරීම.

6) මාරු කිරීමේදී දුර්වල වේගවත් බව

සංසිද්ධිය: උපස්ථරය මත මාරු කරන ලද වර්ණ තට්ටුව පරීක්ෂා කිරීම සඳහා භාවිතා කරන ටේප් මගින් පහසුවෙන් ඇද දමනු ලැබේ.

හේතුව: අනිසි ලෙස වෙන් කිරීම හෝ පිටුබලය, ප්රධාන වශයෙන් උපස්ථරයට අනුබල නොගැලපෙන බැවිනි.

ඉවත් කිරීම: මුදා හැරීමේ මැලියම් නැවත ප්රතිස්ථාපනය කරන්න (අවශ්ය නම්, ගැලපීම් කරන්න);මූලික ද්රව්යයට ගැලපෙන පසුපස මැලියම් ප්රතිස්ථාපනය කරන්න.

7) ඇලෙන සුළු

සංසිද්ධිය: රිවයින්ඩ් කිරීමේදී තීන්ත තට්ටුව ගැලවී යන අතර ශබ්දය ඝෝෂාකාරී වේ.

හේතු: අධික වංගු ආතතිය, අසම්පූර්ණ තීන්ත වියළීම, පරීක්ෂා කිරීමේදී අධික ඝන ලේබලය, දුර්වල ගෘහස්ථ උෂ්ණත්වය සහ ආර්ද්රතාවය, ස්ථිතික විදුලිය, අධික මුද්රණ වේගය යනාදිය.

තුරන් කිරීම: වියළීම සම්පූර්ණ කිරීම, ගෘහස්ථ උෂ්ණත්වය සහ ආර්ද්රතාවය පාලනය කිරීම සහ විද්යුත් ස්ථිතික කාරකය පූර්ව-ආලේපනය කිරීම සඳහා එතීෙම් ආතතිය අඩු කිරීම හෝ මුද්රණ වේගය නිසි ලෙස අඩු කිරීම.

8) ඩ්රොප් පොයින්ට්

සංසිද්ධිය: නොගැඹුරු වෙබයේ අක්රමවත් ලෙස නැති වූ සියුම් තිත් (මුද්රණය කළ නොහැකි තිත්වලට සමාන) දිස්වේ.

හේතුව: තීන්ත ඉහළ යන්නේ නැත.

තුරන් කිරීම: පිරිසැලසුම පිරිසිදු කරන්න, විද්යුත් ස්ථිතික චූෂණ රෝලරයක් භාවිතා කරන්න, තිත් ගැඹුරු කරන්න, මිරිකීමේ පීඩනය සකස් කරන්න, සහ වෙනත් තත්වයන්ට බල නොපාමින් තීන්තවල දුස්ස්රාවිතතාවය නිසි ලෙස අඩු කරන්න.

9) රන්, රිදී සහ මුතු මැණික් මුද්රණය කිරීමේදී තැඹිලි ලෙලි වැනි රැළි දිස්වේ

සංසිද්ධිය: රන්, රිදී සහ මුතු සාමාන්යයෙන් විශාල ප්රදේශයක තැඹිලි ලෙලි වැනි රැලි ඇත.

හේතුව: රන්, රිදී සහ මුතු අංශු සාපේක්ෂ වශයෙන් විශාල වන අතර තීන්ත තැටියේ ඒකාකාරව විසුරුවා හැරිය නොහැකි අතර, එහි ප්රතිඵලයක් ලෙස අසමාන ඝනත්වය ඇති වේ.

තුරන් කිරීම: මුද්රණය කිරීමට පෙර, තීන්ත සමනය කළ යුතු අතර, පොම්පයක් සහිත තීන්ත තැටියට තීන්ත ආලේප කළ යුතු අතර, තීන්ත තැටිය මත ප්ලාස්ටික් පිඹින නලයක් තැබිය යුතුය;මුද්රණ වේගය අඩු කරන්න.

10) මුද්රණ මට්ටම්වල දුර්වල ප්රතිනිෂ්පාදනය

සංසිද්ධිය: ඉතා විශාල ශ්රේණිගත සංක්රාන්තියක් සහිත රටා (15%- 100% වැනි) බොහෝ විට සැහැල්ලු දැල් කොටසෙහි මුද්රණය කිරීමට අසමත් වේ, අඳුරු නාද කොටසෙහි ප්රමාණවත් ඝනත්වය හෝ මැද ස්වර කොටසෙහි පැහැදිලි සන්ධි වේ.

හේතුව: තිත්වල සංක්රාන්ති පරාසය ඉතා විශාල වන අතර, චිත්රපටයට තීන්ත ඇලවීම හොඳ නැත.

ඉවත් කිරීම: විද්යුත්ස්ථිති චූෂණ රෝලර් භාවිතා කරන්න;තහඩු දෙකකට බෙදන්න.

11) මුද්රිත ද්රව්යයේ ග්ලොස් සැහැල්ලු ය

සංසිද්ධිය: මුද්රිත නිෂ්පාදනයේ වර්ණය නියැදියට වඩා සැහැල්ලු ය, විශේෂයෙන් රිදී මුද්රණය කිරීමේදී.

හේතුව: තීන්ත දුස්ස්රාවීතාවය ඉතා අඩුය.

බැහැර කරන්න: තීන්ත දුස්ස්රාවීතාව සුදුසු ප්රමාණයකට වැඩි කිරීමට අමු තීන්ත එකතු කිරීම.

12) සුදු අකුරු වල හකුරු දාර ඇත

සංසිද්ධිය: හකුරු දාර බොහෝ විට ඉහළ සුදු පැහැයක් අවශ්ය පෙළවල දාරවල දිස් වේ.

හේතු: තීන්තවල අංශු සහ වර්ණක ප්රමාණවත් නොවේ;තීන්තවල දුස්ස්රාවීතාවය අඩු ය, ආදිය.

බැහැර කරන්න: පිහිය මුවහත් කරන්න හෝ ආකලන එකතු කරන්න;squeegee කෝණය සකස් කරන්න;තීන්තවල දුස්ස්රාවීතාව වැඩි කිරීම;විද්යුත් කැටයම් තහඩුව ලේසර් තහඩුවකට වෙනස් කරන්න.

13) මල නොබැඳෙන වානේ (සිලිකොන් ආලේපනය) පූර්ව ආලේපන පටලයේ අසමාන ආලේපනය

චිත්රපටයේ පූර්ව ප්රතිකාරය (සිලිකන් ආලේපනය) සාමාන්යයෙන් මල නොබැඳෙන වානේ හුවමාරු පටලය මුද්රණය කිරීමට පෙර සිදු කරනු ලැබේ, එවිට මාරු කිරීමේ ක්රියාවලියේදී තීන්ත ස්ථරයේ අපිරිසිදු පීල් කිරීමේ ගැටළුව විසඳිය හැකිය (උෂ්ණත්වය ඇති විට තීන්ත තට්ටුව චිත්රපටය මත වේ. 145 ° C ට වැඩි වේ).පීල් කිරීමේ අපහසුතාව).

ඉහතින් දැක්වෙන්නේ තාප හුවමාරු කඩදාසි උපස්ථර තුනේ භෞතික ගුණාංග වේ.තෝරාගැනීමේදී පහත අංශ තුන සලකා බැලිය හැකිය:

උපස්ථරයේ ඝණකම සාමාන්යයෙන් 20 μm ට වඩා වැඩි නොවිය යුතුය;

තීන්ත මාරු කිරීමේ අනුපාතය සහතික කිරීම සඳහා උපස්ථරයට ඉහළ සුමට බවක් තිබිය යුතුය;

හුවමාරු කඩදාසි සැකසීමේදී සහ මුද්රණය කිරීමේදී එය ඉරී නොයන බව සහතික කිරීම සඳහා උපස්ථරයට ප්රමාණවත් ශක්තියක් තිබිය යුතුය.

②රසායනික ගුණ

හොඳ සහ තීන්ත ඇලවීම හුවමාරු කඩදාසි උපස්ථරයේ රසායනික ගුණාංගවල වැදගත් ප්රකාශන දෙකකි.නිෂ්පාදනයේදී, හුවමාරු කඩදාසිවල රසායනික ගුණාංග මුද්රණයේ ගුණාත්මක භාවයට සෘජුවම බලපායි.හුවමාරු පත්රයට තීන්ත හොඳින් ඇලවිය නොහැකි නම් හෝ තීන්ත ප්රමාණය නිෂ්පාදනයේදී ප්රගුණ නොකළහොත් එය මුද්රණ අපද්රව්ය ඇති කරයි.හොඳ මුද්රණ ක්රියාවලියක් සහ හොඳ මුද්රණ හුවමාරු පත්රයේ රසායනික ගුණාංග පිළිබඳ හොඳ අවබෝධයක් මත පදනම් විය යුතුය.

③ හොඳ තාප කාර්ය සාධනය

හුවමාරු ක්රියාවලිය ඉහළ උෂ්ණත්ව ක්රම මගින් සාක්ෂාත් කර ගන්නා බැවින්, හුවමාරු පත්රයේ ද්රව්ය මාරු උෂ්ණත්වයේ බලපෑමට ඔරොත්තු දීමට සහ ගුණාංග නොවෙනස්ව තබා ගැනීමට සමත් විය යුතුය.සාමාන්යයෙන් කථා කරන විට, තාප හුවමාරු පත්රයේ උපස්ථරයේ තාප ක්රියාකාරිත්වය හොඳද යන්න පහත සාධක මගින් පිළිබිඹු විය හැක:

තාප ප්රතිරෝධක උපස්ථරයේ අඩු තාප ප්රතිරෝධය, තුනී ඝනකම, වඩා හොඳ තාප හුවමාරුව සහ එහි තාප කාර්ය සාධනය වඩා හොඳය;

Smoothness උපස්ථරය මතුපිට සුමට, තාප ප්රතිරෝධය අඩු සහ තාප කාර්ය සාධනය වඩා හොඳ;

තාප ප්රතිරෝධී තාප මුද්රණ හිසෙහි උෂ්ණත්වය සාමාන්යයෙන් 300 ℃ පමණ වන අතර, මෙම උෂ්ණත්වයේ දී ප්රධාන කාර්ය සාධනය වෙනස් නොවන බව සහතික කිරීමට උපස්ථරයට හැකි විය යුතුය.

සංසිද්ධිය: චිත්රපටයේ ඉරි, සූතිකා ආදිය ඇත.

හේතුව: උෂ්ණත්වය ප්රමාණවත් නොවීම (සිලිකන් ප්රමාණවත් ලෙස වියෝජනය නොවීම), ද්රාවණවල නුසුදුසු අනුපාතය.

බැහැර කරන්න: උඳුනේ උෂ්ණත්වය ස්ථාවර උසකට වැඩි කරන්න.

ෂැංහයි රේන්බෝ ඉන්ඩස්ට්රියල් සමාගම, සීමාසහිතනිෂ්පාදකයා වේ, ෂැංහයි දේදුන්න පැකේජය එක්-නැවතුම් රූපලාවන්ය ඇසුරුම් ලබා දෙන්න. ඔබ අපගේ නිෂ්පාදන වලට කැමති නම්, ඔබට අප හා සම්බන්ධ විය හැක,

වෙබ් අඩවිය:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

පසු කාලය: ඔක්තෝබර්-25-2021